Когда слышишь про бункер кормовой автоматический, первое что приходит — просто бак с шнеком. На деле же это система, где нестыковка в 2 миллиметра грозит перемолом зерна или забиванием линии. У нас в 2015-м такое было с польской установкой — проектировщики не учли вибрацию при заполнении на 90%, а это как раз режим работы наших ферм.

Толщина стенки — отдельная тема. Видел китайские модели с 1.5 мм сталью — через сезон воронки от коррозии. Российские аналоги грешат избыточностью: 4 мм сталь, но сварные швы водят при перепадах температур. У бункер кормовой автоматический от ООО Ляонин Муччао Интеллиджент Эквипмент взяли средний путь — 2.8 мм с антикоррозийным покрытием, правда крепления датчиков уровня нужно сразу усиливать.

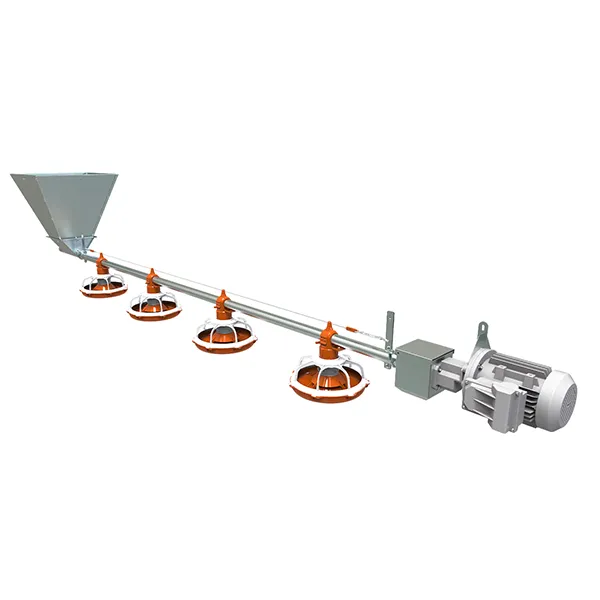

Самое уязвимое — переходные узлы. Вал шнека должен 'гулять' на 3-5 мм относительно приемной горловины, иначе подшипники летят после тонны подачи. Мы в Тамбовской области ставили эксперимент — запускали систему без демпферных прокладок. Результат: замена привода через 11 месяцев вместо заявленных 3 лет.

Крышки — отдельная боль. Герметичность нужна не столько от влаги, сколько от пыли. Мелкая фракция комбикорма забивает датчики уровня. Приходилось допиливать резиновые уплотнители — заводские не учитывали российскую пыль с полей.

Сенсоры уровня — обычно емкостные, но для гранулированного корма лучше ультразвуковые. В бункер кормовой автоматический от herdhome.ru ставили оба варианта — для сыпучих смесей УЗ-датчики стабильнее, хоть и дороже на 15-20%.

Частотные преобразователи — вот где скрытая экономия. Дешевые китайские ПЧ не держат момент при запуске заполненного шнека. Пришлось на объекте в Воронеже ставить редукторные моторы — дополнительно 40 тыс рублей на единицу.

Ложные срабатывания защиты — бич автоматики. Особенно зимой при конденсате. Решение нашли простое — греющие кабели в трубках датчиков. Но это уже доработка на месте, производители редко закладывают такие нюансы.

Фундамент — 70% проблем. Бетонная плита должна быть строго горизонтальной, иначе корпус ведет. В Липецкой области пришлось демонтировать систему из-за перекоса в 3 градуса — шнек тек по сварным швам.

Обвязка с транспортерами — часто не совпадают высоты. Стандартные переходники не подходят для российских кормоцехов. Мы теперь закладываем гибкие гофры-переходники на этапе проектировки.

Проблема которую редко учитывают — статические разряды. Полимерные трубы накапливают заряд, что сбивает показания датчиков. Заземление рифленой лентой вдоль линии — обязательный пункт.

В Белгородском хозяйстве ставили бункер кормовой автоматический на 8 тонн. Через полгода эксплуатации выяснилось — крышные люки не рассчитаны на мокрый снег. Пришлось усиливать петли — снеговая нагрузка в 120 кг/м2 против заявленных 70.

История с ООО Ляонин Муччао Интеллиджент Эквипмент — их система в Татарстане показала интересную особенность. Датчики работают стабильно при -25°C, но требуют калибровки раз в сезон. Местные механики приспособились делать это при смене кормовых партий.

Критичный момент — обслуживание шнеков. В инструкциях пишут про чистку раз в квартал, но при работе с гранулированными кормами лучше раз в месяц. Иначе на валу намерзает спрессованная пыль — момент сопротивления растет в геометрической прогрессии.

Уровень шума — никто не указывает децибелы при работе с ячменем. А разница существенная — кукуруза идет относительно тихо, а ячмень создает вибрацию до 110 дБ. Приходится ставить шумопоглощающие кожухи.

Температурные зазоры — летом при +35°C металл расширяется, зимой при -30 сжимается. Производители дают усредненные значения, но в Сибири приходится пересчитывать все посадки.

Скрытые затраты — например, на антивандальную защиту. Ворованная нержавейка с датчиков — реальность российских ферм. Пришлось разрабатывать крепления со спецболтами.

Сейчас экспериментируем с комбинированными системами — бункер кормовой автоматический плюс пневмоподача. Но пока надежнее классика — шнек и датчики. Пневматика забивается при влажности свыше 14%.

Умные системы — дорогая игрушка. Видел на выставке у ООО Ляонин Муччао Интеллиджент Эквипмент их разработки с ИИ-аналитикой расхода кормов. Но пока это больше маркетинг — практической выгоды мало, а проблем с калибровкой добавляет.

Будущее видится в модульных решениях. Когда можно наращивать объем без замены всей системы. Но пока рынок предлагает либо малые 2-тонные бункеры, либо промышленные 20-тонные монстры. Ниша 5-8 тонн практически пустует.