Когда слышишь про выращивание бройлеров в клетках поставщик, многие сразу думают о цене оборудования. А ведь главное — как это работает в реальности, а не в каталоге. Мы в 2008 начинали с простых клеток, а сейчас ООО Ляонин Муччао Интеллиджент Эквипмент делает полные линии, где система поения бройлеров должна быть без единой протечки. Знаю случаи, когда экономили на ниппелях — потом сутки уходили на устранение подтоплений.

Вот смотрите: при напольном содержании плотность 25-30 голов на квадрат, а в клетках для бройлеров — до 45. Но если вентиляция не продумана, все преимущества теряются. Как-то в Воронежской области поставили шестиярусные батареи без расчета воздуховодов — за первую неделю падеж 7%. Пришлось переделывать систему вентиляции с нуля.

Система удаления помета для бройлеров — отдельная история. Раньше ставили скребковые транспортеры, но при высокой влажности помет налипал. Перешли на ленточные с антиадгезионным покрытием — проблема ушла. Кстати, на сайте herdhome.ru есть технические спецификации по этому решению, мы там как раз описывали кейс с фермой под Казанью.

Заметил, что многие поставщики не учитывают разницу в весе бройлеров. Для цыплят до 2 кг подходят сетки 25х50 мм, а для взрослых — уже 30х60. Если ошибешься — появляются травмы лап. Приходится объяснять клиентам, что экономия на сетке всегда выходит боком.

Когда ищешь поставщика клеточного оборудования, смотри не на красивые рендеры, а на реальные объекты. Мы всегда даем контакты трех-четырех клиентов, чтобы можно было съездить посмотреть. Как-то раз покупатель из Ставрополя лично объехал пять наших птичников перед заказом — вот это подход!

Сроки службы — важный момент. Гальванизированные клетки служат 8-10 лет, а с цинковым покрытием — уже 15+. Но тут есть нюанс: в регионах с агрессивными дезсредствами (хлорсодержащие например) даже оцинковка может портиться быстрее. Мы в таких случаях рекомендуем дополнительную обработку стыков.

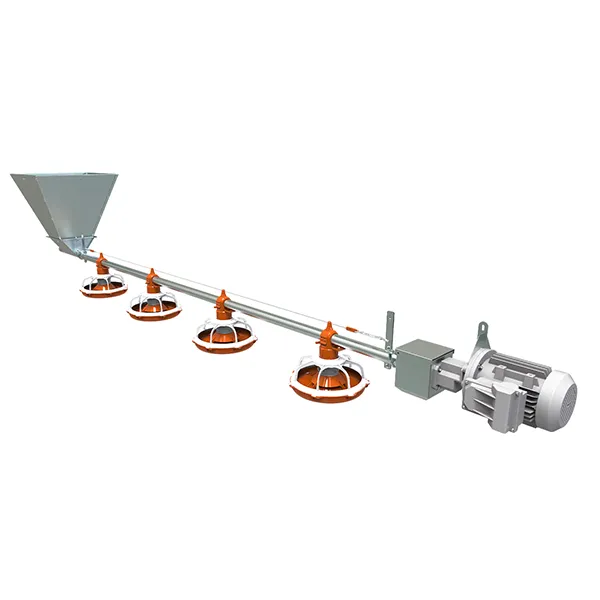

Система кормления бройлеров — сердце всего хозяйства. Цепные транспортеры надежны, но шумны. Шнековые тише, но требуют точной настройки углов подъема. Помню, в Краснодарском крае пришлось трижды переставлять приводы — угол всего 2 градуса отличался, а уже были перебои с подачей.

Самое большое заблуждение — что можно взять оборудование и запустить производство без обучения персонала. В прошлом году в Липецкой области птичница с 20-летним стажем три дня не могла привыкнуть к механизированной раздаче корма — говорила 'руками надежнее'. Пришлось делать демонстрационный участок с прозрачными трубами, чтобы показать равномерность распределения.

Температурные зоны — еще один подводный камень. В верхних ярусах может быть на 3-4 градуса теплее, чем в нижних. Без системы климат-контроля с датчиками на каждом уровне получим разницу в наборе веса. Мы в таких случаях ставим дополнительные вентиляционные клапаны между секциями.

Расчет нагрузки на пол — часто упускают. Клетка с птицей весит под 2 тонны на квадрат, а старые птичники проектировались под 500 кг. Был случай в Белгороде, пришлось усиливать перекрытия перед монтажом. Хорошо, что инженерная группа ООО Ляонин Муччао вовремя это заметила при обследовании.

Многие гонятся за полной автоматизацией, но на практике часто оказывается, что полуавтоматические решения надежнее. Например, система сбора яиц может быть полностью robotic, но при отключении электричества весь процесс останавливается. Мы обычно рекомендуем гибридные варианты с возможностью ручного дублирования.

Система экологического контроля — вот где технологии действительно оправданы. Датчики аммиака и СО2 с автоматическим проветриванием позволяют снизить падеж на 3-5%. Но важно калибровать их раз в месяц — на одной ферме под Ростовом забыли про калибровку, и система работала вхолостую полгода.

Мобильный мониторинг — казалось бы, мелочь. Но когда управляющий может с телефона проверить температуру в цехах, это экономит кучу времени. Мы интегрируем такие решения через защищенные каналы — безопасность данных тоже важна, особенно после случая с хакерской атакой на птицефабрику в Подмосковье.

Поставщик должен быть не просто продавцом, а партнером. Мы например ведем реестр заменяемых деталей для каждого клиента. Знаю случай, когда для клеток десятилетней давности нашли оригинальные ниппели — клиент был в шоке, думал уже менять всю линию.

Обучение техников на месте — обязательно. Недостаточно дать инструкцию, нужно показать как регулировать натяжение цепей кормораздачи, как чистить датчики уровня воды. Иногда проводим трехдневные workshops прямо на производстве — с живыми птицами, чтобы все было максимально приближено к реальности.

Логистика запчастей — отдельная головная боль. Для удаленных регионов создали сеть складов в Екатеринбурге, Новосибирске, Красноярске. Критические детали (подшипники приводов, контроллеры) храним в каждом филиале. Это дороже, но когда на кону остановка производства — лучше перестраховаться.

Сейчас все чаще запрашивают системы с возможностью апгрейда. Например, сначала ставят базовые клетки, потом добавляют автоматический сбор яиц. Мы в ООО Ляонин Муччао специально разработали модульную систему — можно наращивать функционал без полной замены оборудования.

Энергосбережение становится ключевым параметром. Новые двигатели для кормораздачи потребляют на 40% меньше — кажется мелочью, но за год на крупной ферме экономия сопоставима с зарплатой двух операторов. Кстати, эти расчеты мы всегда предоставляем в коммерческом предложении.

Биобезопасность — тема, которую многие недооценивают. Правильно спроектированные клетки должны иметь зоны для дезбарьеров, отдельные инструменты для каждого яруса. После вспышки птичьего гриппа в Сибири в 2022 году к этому стали относиться серьезнее — сейчас каждый наш проект включает карту биорисков.

В итоге скажу так: выращивание бройлеров в клетках — это не просто покупка оборудования. Это создание комплексной системы, где каждая деталь влияет на результат. И поставщик должен быть не просто продавцом железа, а партнером, который понимает всю технологическую цепочку от цыпленка до готовой продукции.