Когда слышишь про А-образные клетки, первое, что приходит в голову — это классика жанра, но с кучей подводных камней. Многие до сих пор путают их с обычными многоярусными системами, а ведь разница в деталях: угол наклона, распределение нагрузки, даже микроклимат в нижних ярусах работает иначе. В нашей компании ООО Ляонин Муччао Интеллиджент Эквипмент с 2008 года копим опыт, и скажу честно: не каждый проект с А-образной схемой удаётся вывести на заявленную продуктивность. Вот, например, в прошлом году переделывали систему в одном подмосковном хозяйстве — изначально угол наклона клеток был рассчитан под легких несушек, а птица оказалась тяжелее. Результат? Яйца скатывались с перегрузом, бились на стыках транспортера. Пришлось менять лотки под 12 градусов вместо стандартных 8.

Если брать нашу линейку клеток для несушек, то А-образная схема — это не просто экономия места. За счет симметричной нагрузки на каркас удается ставить системы выше, до 6 ярусов, без риска просадки. Но тут же всплывает нюанс: система удаления помета должна быть идеально синхронизирована с ярусами, иначе в нижних уровнях копится влага. Как-то раз в Краснодарском крае пришлось демонтировать целый блок из-за коррозии направляющих — производитель сэкономил на оцинковке лент.

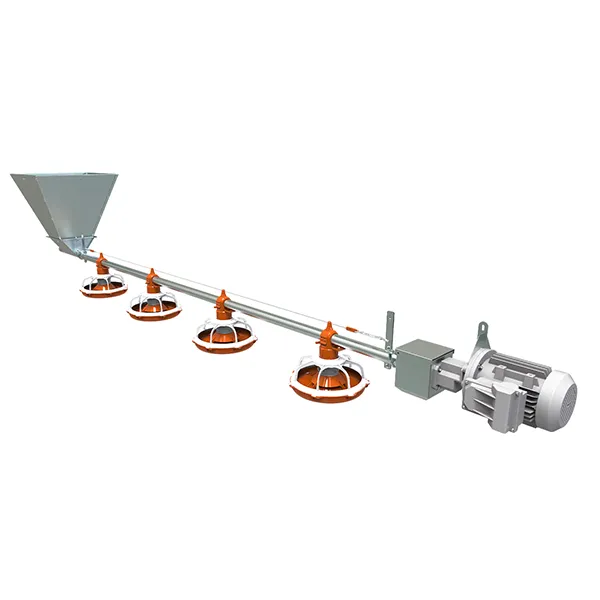

Кстати, про кормление. В А-образных клетках цепной транспортер работает под переменной нагрузкой: на верхних ярусах цепь тянет легче, но чем ниже, тем больше сопротивление из-за углов. Мы в ООО Ляонин Муччао после серии тестов перешли на цепь с шагом 42 мм вместо 50 — вибрация снизилась, да и износ шестеренок упал. Мелочь? А на 500 тысячах голов экономия на замене цепей за 2 года превысила 300 тысяч рублей.

И еще про систему сбора яиц. В А-образной схеме яйца движутся по наклонной, и если лотки не отполированы до зеркального состояния, царапины неизбежны. Как-то раз клиент из Воронежской области жаловался на брак — оказалось, при монтаже использовали стальные валики вместо нейлоновых. Пришлось перебирать всю линию. Кстати, на сайте herdhome.ru мы выложили видео, как тестируем лотки на трение — там видно, где чаще всего ошибаются монтажники.

У нас основная страна покупателя — это пока Беларусь, но в последние два года растут поставки в Узбекистан и Казахстан. И вот что заметил: в Средней Азии А-образные клетки часто запрашивают для хозяйств с децентрализованной вентиляцией, а это дополнительная головная боль. Приходится пересчитывать шаг балок, потому что боковые потоки воздуха создают завихрения в верхних ярусах. В одном из казахстанских проектов даже добавили рассекатели над клетками — не по ГОСТу, зато птица не задыхается в жару.

А вот в Беларуси, наоборот, ценят компактность. Там часто идут на 8-ярусные системы, но с усиленными стойками. Мы как-то поставили такой комплекс в Гродненской области — фермер сначала ругался, что клетки слишком узкие, но потом признал: яйценоскость выросла на 4%, потому что птица меньше двигалась. Хотя лично я сомневаюсь, что это плюс — возможно, просто стресс снизился из-за грамотного зонирования.

Кстати, про ошибки. В Узбекистане недавний заказ чуть не провалился из-за подрядчиков — они смонтировали клетки с отклонением по оси всего в 2 градуса, а этого хватило, чтобы яйцасбор начал заклинивать. Пришлось лететь с бригадой, выставлять все по лазерному уровню. Вывод: А-образное расположение клеток не прощает неточностей, даже в ?невинных? мелочах.

Сборку мы всегда начинаем с нижнего яруса — кажется, это очевидно, но половина монтажников пытается сначала выставить верх. Результат? Перекосы по диагонали до 10 см, которые потом не исправить без разбора всей линии. В инструкциях на herdhome.ru специально акцентируем этот момент, но все равно каждый третий заказ требует выезда нашего инженера.

Еще момент — крепление ниппельных поилок. В А-образной схеме их ставят под углом, и если использовать стандартные кронштейны, со временем появляются протечки. Мы после нареканий от клиентов из Ставрополья разработали свой держатель с двойным уплотнением — тестировали на вибростенде с имитацией работы 5 лет. Сейчас этот элемент идет в базовой комплектации, хотя изначально был опцией.

И конечно, система экологического контроля. В А-образных клетках датчики температуры нужно ставить не только по высоте, но и в глубине — ближе к центральной оси. Как-то в Ростовской области из-за этого прозевали перегрев в средних ярусах: птица начала терять перо. Пришлось добавлять вытяжные клапаны в торцах. Теперь всегда советую клиентам закладывать резерв по вентиляции на 15% больше расчетного.

Чаще всего проблемы с транспортерами яйца — особенно в узлах поворота. Производители экономят на подшипниках, ставят пластиковые втулки, которые стираются за сезон. Мы в ООО Ляонин Муччао перешли на графитовые вставки, и хотя они дороже на 30%, но служат до 3 лет даже при высокой запыленности. Кстати, эту доработку мы внедрили после жалоб из Башкирии, где в воздухе всегда много частиц комбикорма.

Еще слабое место — цепи кормораздачи. В А-образных системах они работают с постоянным перегибом, и если звенья не каленые, растяжение появляется уже через 6 месяцев. Один раз пришлось менять цепь на целом комплексе в Липецкой области — фермер сначала не верил, что проблема в качестве металла, пока мы не привезли образец с микротрещинами из лаборатории.

И конечно, клетки для несушек типа H — их часто сравнивают с А-образными, но это разные системы. В Н-версии проще с обслуживанием, но плотность посадки ниже. Мы иногда комбинируем их в одном цеху: А-образные блоки — для активной фазы яйцекладки, Н-клетки — для родительского стадия. Такой гибридный вариант отлично показал себя в Татарстане, где нужно было экономить на обогреве.

Сейчас экспериментируем с покрытием полок — наносим антискользящий состав методом напыления. Пока тесты в Рязанской области: падеж от травм снизился на 3%, но состав дорогой, и пока неясно, окупится ли. Если результаты будут стабильными, возможно, предложим это как опцию для основных стран покупателя из Средней Азии, где птица часто более активная.

Еще думаем над автоматизацией контроля угла наклона. Есть идея поставить датчики на каждой секции, чтобы данные шли в общую систему мониторинга. Пробный комплект tested в Подмосковье, но пока часто глючит из-за вибрации. Видимо, придется дорабатывать крепления.

И последнее: несмотря на все сложности, А-образное расположение клеток остается самым востребованным для крупных проектов. Главное — не гнаться за дешевизной и считать каждый миллиметр на этапе проектирования. Как показала практика, даже 5% экономии на каркасе могут вылиться в 20% потерь от брака яйца. Мы на своем сайте herdhome.ru выкладываем кейсы с реальными цифрами — чтобы клиенты понимали, за что платят.