Когда слышишь 'кормовой бункер пол нет устройство', первое, что приходит в голову — это какая-то элементарная деталь, которую можно за пару часов доработать. А на деле оказывается, что отсутствие пола в бункере — это не упрощение конструкции, а целая философия, которая либо экономит тысячи рублей на обслуживании, либо приводит к постоянным заторам корма. Многие до сих пор считают, что бункер без дна — это брак, но в реальности такая схема часто сознательно применяется для сыпучих кормов с высокой гигроскопичностью.

В 2016 году на одном из подмосковных предприятий мы столкнулись с ситуацией, когда стандартный бункер с полом постоянно требовал чистки из-за слёживания комбикорма. Особенно зимой, когда перепад температур вызывал конденсат. Тогда мы впервые попробовали вариант без днища — и сразу увидели разницу в скорости выгрузки. Правда, пришлось пересмотреть всю систему подачи, потому что без точного расчёта угла наклона стенок корм просто переставал поступать в транспортер.

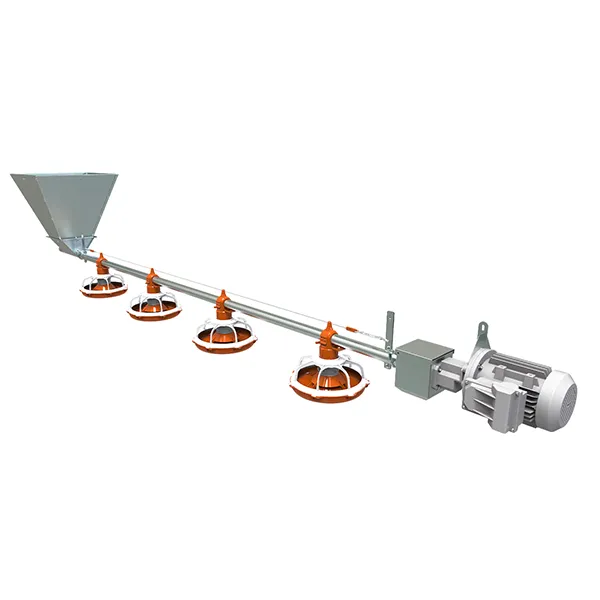

Кстати, у ООО Ляонин Муччао Интеллиджент Эквипмент в каталоге на herdhome.ru есть модели как раз с таким решением — но там важно смотреть на спецификацию. Их инженеры изначально закладывают разный угол наклона для гранулированных и рассыпных кормов, что многие не учитывают при самостоятельном проектировании.

Основная ошибка — пытаться сделать 'универсальный' бункер для всех типов кормов. Мы сами в 2019 году попались на этом, когда разрабатывали линию для хозяйства с разнородным рационом. Пришлось переделывать три партии бункеров, потому что мелкая фракция застревала в зоне перехода, а крупная создавала 'эффект арки'.

Если в помещении плохая вентиляция, то бункер без днища становится источником пыли. Это не очевидный момент — казалось бы, открытая конструкция должна лучше проветриваться. Но на практике, когда корм постоянно ссыпается через нижнюю зону, создается устойчивый поток мелких частиц. Особенно критично для птицефабрик с напольным содержанием.

Мы измеряли запыленность в цехах: при использовании бункеров с глухим дном показатель был в среднем 3-4 мг/м3, а при переходе на бездонные модели — до 6-8 мг/м3. Пришлось совместно с технологами ООО Ляонин Муччао разрабатывать дополнительные кожухи, которые не нарушали бы принцип свободного прохождения корма.

Интересно, что для некоторых типов кормов эта проблема оказалась мнимой. Например, при работе с гранулированными кормами высокой плотности пылеобразование было даже ниже, чем в закрытых системах — видимо, из-за отсутствия зон застоя.

Ни в одном каталоге вам не напишут, что толщина стенки бункера без пола должна быть на 15-20% больше, чем у стандартных моделей. Это становится понятно только после первого года эксплуатации, когда появляются вмятины от вибрации шнековых транспортеров. Мы научились этому после инцидента на ферме в Воронежской области, где за сезон деформировалось 12 бункеров из 20.

Еще один нюанс — способ крепления к опорам. Если в бункерах с дном нагрузка распределяется равномерно, то здесь основное напряжение приходится на нижний периметр. ООО Ляонин Муччао использует усиленные кронштейны с дополнительными ребрами жесткости — решение простое, но большинство производителей его игнорируют.

Третий момент — материал внутреннего покрытия. Голая сталь быстро истирается в зоне выгрузки, особенно при работе с минеральными добавками. Мы пробовали разные варианты — от полиуретанового напыления до съемных вставок из износостойкого пластика. Последние показали себя лучше всего, но увеличивают стоимость конструкции на 25-30%.

В 2021 году мы внедряли систему кормления на основе бункеров без пола в Татарстане. Местный комбикорм имел повышенную влажность — около 14% против стандартных 12%. Это потребовало изменения угла наклона стенок с 60° до 45°, иначе корм просто 'залипал' в зоне выгрузки.

Инженеры ООО Ляонин Муччао Интеллиджент Эквипмент предоставили нам расчеты для разных типов сырья, но пришлось делать дополнительные полевые испытания. Выяснилось, что при температуре ниже -15°C даже оптимальный угол не гарантирует бесперебойную подачу — требуется установка дополнительных вибраторов.

Сейчас мы рекомендуем такие бункеры преимущественно для регионов с мягким климатом или для отапливаемых помещений. В неотапливаемых ангарах зимой возникают проблемы с обмерзанием корма в зоне контакта с холодным воздухом.

Первоначальная экономия на материале (отсутствие днища) составляет примерно 18-22% от стоимости бункера. Но многие не учитывают, что монтаж требует более точного выравнивания — отклонение даже в 2° по горизонтали приводит к неравномерной выгрузке. У нас был случай, когда пришлось переставлять всю линию из-за этого.

Затраты на обслуживание действительно ниже — нет необходимости чистить днище, но добавляется работа по контролю состояния нижней кромки. При износе она начинает загибаться внутрь, создавая препятствие для корма. Замена кромки обходится в 3-5% от стоимости нового бункера.

С точки зрения общей экономики, решение оправдано для хозяйств с объемом кормления от 50 тонн в сутки. Для мелких производителей проще использовать стандартные модели — меньше рисков и проще найти запчасти.

Сейчас мы тестируем гибридный вариант — бункер с частичным перфорированным дном. Идея в том, чтобы сочетать преимущества обеих конструкций: свободное прохождение корма и снижение пылеобразования. Первые результаты обнадеживают, но есть проблемы с застреванием гранул в отверстиях.

ООО Ляонин Муччао анонсировали разработку бункера с регулируемым зазором в нижней части — теоретически это позволит адаптировать одну модель под разные типы кормов. Но пока это только прототип, серийное производство планируется не раньше 2025 года.

Лично я считаю, что будущее за модульными системами, где бункер без пола является частью единой транспортной линии. Это позволит избежать многих проблем с синхронизацией работы оборудования. Но пока такие решения слишком дороги для большинства российских хозяйств.