Когда слышишь про кормовой бункер пол нет устройство поставщик, половина заказчиков сразу думает о цене за тонну металла, но редко кто учитывает, как поведёт себя конструкция через три года эксплуатации в условиях сырости и перепадов температур. Вот с этим сталкиваешься на практике постоянно.

В 2016 году мы работали с одним заводом из Подмосковья, который предложил бункеры с толщиной стенки 1,5 мм вместо стандартных 2 мм. Казалось, экономия налицо, но уже через полгода в местах крепления ножек пошли трещины. Пришлось усиливать каркас, что в итоге вышло дороже первоначального варианта.

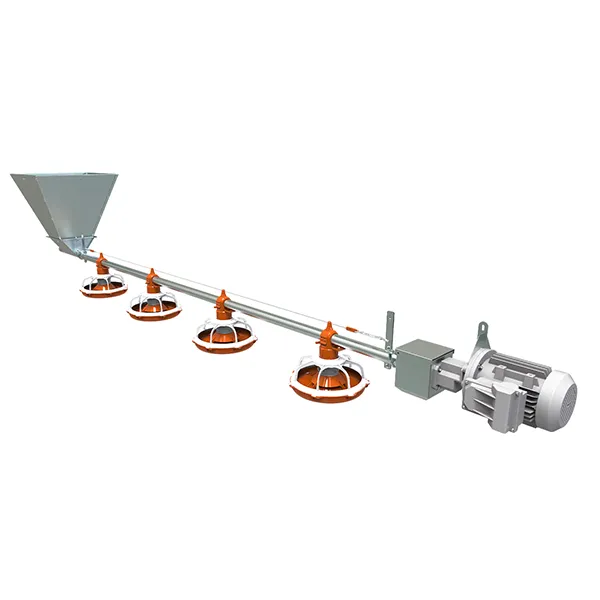

Сейчас при подборе устройство всегда смотрю на расчётные нагрузки не только по вместимости, но и по вибрациям от шнековых транспортеров. Особенно критично для бункеров с углом наклона меньше 45° — там часто бывает залипание корма.

Кстати, у ООО Ляонин Муччао Интеллиджент Эквипмент в описании продукции есть важный нюанс: они указывают не просто объём бункера, а эффективный рабочий объём с учётом угла естественного откоса корма. Это сразу видно, что люди реально работали с птицефабриками, а не просто торгуют железными ящиками.

Вот смотрите, пол нет в контексте бункера — это не просто отсутствие дна. Речь о системе крепления к перекрытию или раме. Как-то в Воронежской области видел монтаж, где бункер повесили на обычные уголки без расчёта на динамическую нагрузку. Когда шнек запускался, вся конструкция 'играла' с амплитудой 2-3 см.

Сейчас всегда требую от поставщиков схемы узлов крепления с расчётом на усталостную прочность. В herdhome.ru кстати в разделе технической документации такие схемы есть — видно, что инженеры думают не только о продажах, но и о монтаже.

Ещё момент по антикоррозийной обработке. Оцинковка — это стандарт, но важно смотреть на качество сварных швов. Как-то получали партию, где оцинковка была только снаружи, а внутри швы быстро поржавели от комбикорма с повышенной влажностью.

В прошлом году ставили систему кормления на птичнике под Казанью. Там как раз использовали бункеры от ООО Ляонин Муччао — обратили внимание на рёбра жёсткости в верхней части. Сначала показалось избыточным, но когда зимой при -35°С металл 'вело', эти рёбра спасли от деформации.

Важный момент, который часто упускают: расположение смотровых люков. Должен быть доступ не только для чистки, но и для визуального контроля уровня корма. Как-то видел конструкцию, где люк был только сверху — обслуживать при заполненном бункере стало невозможно.

Кстати, с 2008 года эта компания явно набралась опыта — в их каталоге видно эволюцию креплений: от простых болтов до системы компенсационных пластин для теплового расширения.

Самая частая проблема — неверная установка датчиков уровня. Их ставят либо слишком близко к стенке, где образуется 'мёртвая зона', либо без защиты от вибраций. Помню случай в Белгородской области, где датчик срабатывал от колебаний при работе вентиляции, а не от реального уровня корма.

Ещё момент — подготовка поверхности. Устройство должно монтироваться на выровненную площадку, иначе перекос даже в 2° приводит к неравномерной выгрузке. Один раз видели, как из-за этого в одном углу бункера постоянно застаивался корм, пока в другом уже был голод.

Вот у поставщиков с опытом, типа тех же ООО Ляонин Муччао Интеллиджент Эквипмент, в инструкциях всегда есть схема контроля геометрии при монтаже. Это мелкая деталь, но она спасает от многих проблем потом.

Срок службы — не то, что пишут в паспорте. Реальный ресурс зависит от циклов 'заполнение-опорожнение'. Например, бункер на 5 тонн при шестиразовом кормлении в сутки за год проходит около 2000 циклов. Это совсем другие нагрузки, чем при хранении.

Материал внутреннего покрытия — отдельная тема. Гладкий полимер лучше оцинковки для сыпучих кормов, но его сложнее ремонтировать в полевых условиях. Как-то пробовали эпоксидное покрытие — оказалось слишком хрупким при ударах.

В общем, когда сейчас смотрю на кормовой бункер пол нет устройство поставщик, всегда прошу показать фото с объектов, которые работают 3+ лет. По состоянию креплений и сварных швов там всё видно лучше, чем в любом каталоге.