Когда ищешь поставщиков лестничных систем для несушек, часто сталкиваешься с тем, что многие путают обычные батарейные клетки с настоящей лестничной конструкцией. Это не просто ряды ярусов, а продуманная система с углом наклона, который влияет на яйцекладку и здоровье птицы. Мы в ООО Ляонин Муччао Интеллиджент Эквипмент с 2008 года экспериментировали с разными вариантами, и скажу честно: не каждый производитель понимает, почему пол должен быть под точно выверенным углом, а не просто 'как у всех'.

В лестничных клетках для несушек критичен не столько материал, сколько геометрия. Например, если угол наклона пола превышает 8-10 градусов, яйца катятся слишком быстро и бьются, а если меньше 6 – застревают. Мы начинали с копирования европейских образцов, но в условиях российских птичников пришлось пересчитывать параметры под местные корма и породы кур. Помню, в 2012 году поставили партию с углом 12 градусов – результат был плачевным, до 15% боя яиц.

Сейчас используем комбинированные решения: оцинкованная сталь для каркаса, но полимерные настилы в зоне яйцесбора. Кстати, многие забывают про зазоры между прутьями – если сделать меньше 60 мм, куры травмируют пальцы, если больше – пытаются вылезти. Приходилось переделывать оснастку на производстве, чтобы выдерживать эти миллиметры.

Отдельно стоит проблема сварных швов. В дешевых системах их шлифуют грубо, и через полгода появляется ржавчина. Мы перешли на лазерную резку с последующей гальванизацией – дороже, но в herdhome.ru калькуляциях показываем клиентам, что за 5 лет экономия на замене секций покрывает разницу.

С поиском поставщиков всегда головная боль. Например, ролики для яйцесборных лент – брали у итальянцев, но их резина дубела при -30°C. Перешли на корейские аналоги с морозостойкостью до -45°C, но пришлось переконструировать крепления. Китайские подшипники вначале ставили – через 3 месяца заклинивали, теперь только SKF или NTN, хоть и дороже на 20%.

Система поения – отдельная тема. Ставили ниппели от Rotem, но наши птичники жаловались на протечки. Оказалось, давление в российских водопроводах скачет сильнее, чем в Израиле, где их тестировали. Разработали собственный клапан с двойным уплотнением, сейчас даже на экспорт в Казахстан поставляем.

С кормушками вообще интересно вышло: изначально делали из нержавейки, но при постоянной влажности появлялись микротрещины. Теперь используем алюминиево-магниевый сплав – дорого, но зато не коробится от дезинфекции паром.

Самая частая ошибка – монтажники не проверяют перепад высот по цеху. Был случай в Ленинградской области: собрали систему идеально, но через неделю яйца пошли 'горкой' в одном углу. Пришлось выставлять регулируемые ножки с точностью до 2 мм по лазерному уровню.

В Сибири столкнулись с тем, что бетонные полы 'гуляют' при сезонных подвижках грунта. Теперь всегда закладываем компенсационные зазоры 15-20 мм между секциями, хотя в проектах это часто упускают. Кстати, для клеток для несушек типа H это особенно критично – жесткая конструкция не прощает ошибок.

Электрику тоже приходится адаптировать: российские птичники часто экономят на стабилизаторах напряжения, а наши двигатели сборки яиц чувствительны к скачкам. Пришлось встраивать базовые защитные модули прямо в шкафы управления.

Сбор яиц – казалось бы, просто, но если лента провисает даже на 3 см – появляются микротрещины. Ввели обязательную проверку натяжения каждые 2 месяца. Кстати, наши клиенты сначала сопротивлялись 'лишним' процедурам, пока не посчитали потери от брака.

Система удаления помета в лестничных клетках должна учитывать влажность подстилки. В некоторых хозяйствах пытаются экономить на вентиляции – тогда даже самая дорогая система забивается за месяц. Приходится обучать персонал определять консистенцию помета 'на глаз'.

Температурные расширения – бич металлоконструкций. Зимой в неотапливаемых цехах секции могут 'усаживаться' на 1-2 см. Раньше крепили жестко, теперь используем плавающие кронштейны с запасом хода.

Сейчас экспериментируем с датчиками контроля микроклимата прямо в клетках. Стандартные системы берут замеры по цеху, но у стен и в центре разница до 4°C. Разрабатываем сенсоры, которые интегрируются в кормушки – дорого, но точнее.

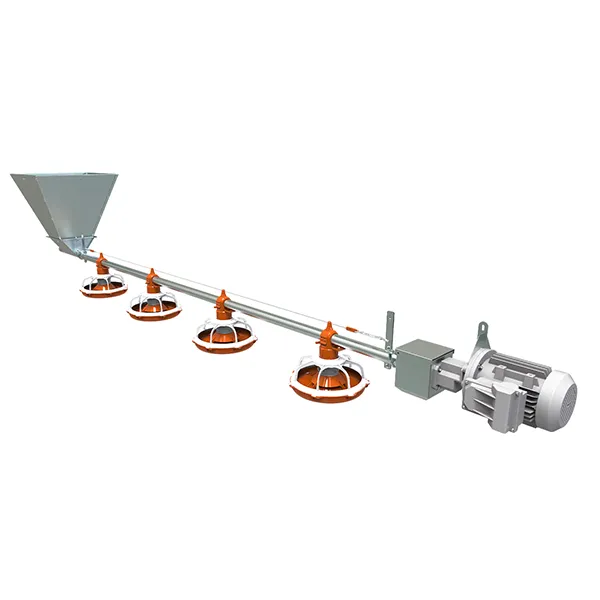

Автоматизация кормления – следующий этап. Не просто дозирование, а анализ остатков корма в лотках с корректировкой норм. Тестируем прототипы в хозяйстве под Воронежем, пока сыровато, но уже видна экономия 7-9% на комбикормах.

Интерес к гибридным решениям растет: например, сочетание лестничной системы с напольным содержанием в одном цеху. Это сложно с инженерной точки зрения, но заказчики требуют гибкости. В ООО Ляонин Муччао уже есть пилотный проект на 50 тыс. голов.