Когда слышишь 'панель интеллектуального контроллера', первое, что приходит в голову — это что-то вроде сенсорного экрана с кучей непонятных иконок. На деле же, если брать наши птичники, это чаще всего простая влагозащищенная панель с резиновыми кнопками, где каждая клавиша заточена под конкретную функцию. Многие до сих пор путают ее с ПЛК, хотя контроллер — это 'мозги', а панель — его 'лицо'. В свое время мы в ООО Ляонин Муччао Интеллиджент Эквипмент наступили на эти грабли, пытаясь внедрить сенсорные решения для системы экологического контроля. Оказалось, что операторам в перчатках проще тыкать в механические кнопки, чем в стеклянный экран.

Помню, как в 2012 году мы ставили первые панели от Siemens на линиях кормления. Тогда это были монохромные дисплеи с разрешением 160х128 пикселей — сейчас такое и в музее не найдешь. Но именно эти 'кирпичи' научили нас главному: в условиях птицефабрики надежность важнее красоты. Пыль, аммиак, вибрация от транспортеров — обычный сенсор тут живет месяц.

Сейчас в наших проектах, например для системы поения бройлеров, используем гибридный подход. Основные параметры выведены на физические кнопки, а для тонких настроек оставили сенсорную зону. Кстати, именно для панели интеллектуального контроллера в клетках для несушек типа 'H' пришлось разрабатывать спецкорпус — обычные щиты не влезали в технологические проемы.

Самое сложное — не сделать панель, а научить птичниц с ней работать. Мы как-то поставили суперсовременную панель с цветной визуализацией всех процессов. Через неделю приехали — а она заклеена скотчем с бумажкой 'не трогать'. Оказалось, мигающие индикаторы пугали кур.

В системе удаления помета для бройлеров применили любопытное решение: вынесли дублирующие элементы управления на выносные пульты. Это родилось после инцидента на ферме под Воронежем, где основная панель стояла в зоне агрессивной среды и постоянно выходила из строя. Теперь критичные параметры дублируются в трех точках.

С системой сбора яиц вообще отдельная история. Там пришлось интегрировать панель интеллектуального контроллера с механикой 90-х годов. Старые немецкие конвейеры работают как часы, но их логика не совместима с современными протоколами. Пришлось городить промежуточный преобразователь сигналов — костыль, но работает уже 4 года без сбоев.

Иногда простые решения оказываются гениальными. Например, для небольших хозяйств мы стали ставить панели с QR-кодами для быстрого доступа к инструкциям. Сканируешь телефоном — и получаешь актуальные схемы работы именно для твоего оборудования. Это снизило количество ложных вызовов на 30%.

Температурный режим — больное место. Производители заявляют работу от -10 до +50, но в реальности летом в неохлаждаемых помещениях панели выходят на +70. Пришлось разрабатывать систему принудительного обдува, хотя изначально считали это излишеством.

Еще момент — энергонезависимая память. В наших реалиях часто отключают свет, и если панель не сохраняет настройки — после каждого включения начинается ад. Сейчас используем флеш-память с гарантированным циклом записи 100 тыс. раз, но изначально экономили и ставили чипы на 10 тыс. — хватало на год эксплуатации.

Интерфейс связи — больная тема. RS-485 до сих пор живее всех живых, хотя все пытаются перейти на Ethernet. Но в металлических ангарах с вибрацией витая пара ведет себя капризнее экранированной скрутки. Причем проблемы проявляются не сразу, а через месяцы работы.

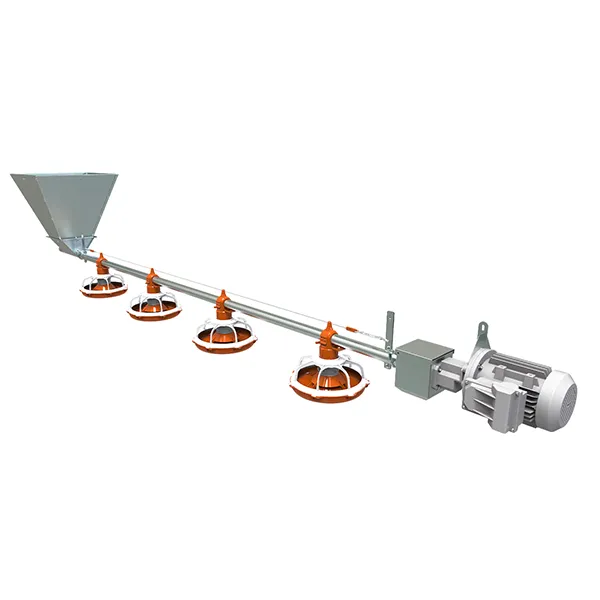

Самая дорогая ошибка — попытка унификации. Хотели сделать одну панель интеллектуального контроллера для всех систем: кормления, поения, вентиляции. Получился франкенштейн с 50 кнопками, в котором путались даже инженеры. Теперь делаем специализированные версии: для системы экологического контроля — с акцентом на графики, для кормления — с крупными цифрами расходов.

Недооценили человеческий фактор. Как-то поставили панель с защитой от случайного нажатия — двойным кликом. Персонал просто отключал питание для сброса ошибок, что приводило к сбоям в системе поения. Вернули одинарный клик, но добавили звуковое подтверждение.

Сложнее всего было с системой удаления помета. Там циклы работы зависят от десятка параметров, и выводить все на панель — значит запутать оператора. Пришлось разработать адаптивный интерфейс, где основные параметры подстраиваются под фазу роста птицы. Это потребовало перепрошивки контроллеров на объектах, но окупилось снижением ручных корректировок.

Сейчас экспериментируем с голосовым управлением для системы сбора яиц — оператору удобнее командовать голосом, когда руки заняты. Пока что распознавание хромает на региональных акцентах, но базовые команды типа 'стоп' или 'аварийный сброс' работают стабильно.

Интересное направление — прогнозная аналитика. Наша последняя разработка для клеток для несушек типа 'H' учится предсказывать нагрузки на механику по косвенным признакам. Например, если вибрация транспортера меняется определенным образом — через 2 недели жди поломки подшипника. Пока точность 70%, но уже помогает планировать ремонты.

Самое перспективное — удаленная диагностика. Через сайт herdhome.ru операторы могут получить временный доступ к телеметрии. Мы видим не только текущие параметры, но и историю изменений. Это позволило сократить время диагностики с 3 часов до 15 минут в типовых случаях.