Когда ищешь 'панель контроллера производитель', часто натыкаешься на однотипные предложения с шаблонными характеристиками. Многие поставщики указывают стандартные параметры вроде IP-защиты или диапазонов температур, но редко раскрывают нюансы совместимости с конкретным оборудованием. В нашей работе с системами экологического контроля для птицеводства приходилось сталкиваться с тем, что панели от случайных производителей работали некорректно с датчиками влажности — то калибровка 'плывёт', то интерфейс Modbus конфликтует с протоколом весовых терминалов. Это заставило нас выработать свой подход к подбору.

Для начала отбросим очевидное: сертификаты и гарантии важны, но это лишь входной билет. Гораздо существеннее, как панель ведёт себя в связке с нашими системами поения бройлеров. Например, при интеграции с контроллерами давления воды некоторые модели панелей давали задержку до 3 секунд при изменении параметров — для цыплят первых дней жизни это критично. Пришлось настраивать каскадное управление через отдельные ПЛК.

Материал корпуса — отдельная история. В цехах с системой удаления помёта поликарбонатные экраны быстро покрывались царапинами от абразивных частиц, хотя заявленная стойкость соответствовала нормам. Перешли на матовые металлические панели с дополнительным лаковым покрытием — служат уже третий год без замены.

Интересный случай был с сенсорными кнопками: в условиях вибрации от транспортеров яйцесбора ложные срабатывания случались чаще, чем с механическими клавишами. При этом производитель уверял в устойчивости к вибрациям до 5G. Разобрались — проблема оказалась в резонансных частотах конкретного оборудования.

Локальные производители часто лучше адаптируют ПО под наши нужды — тот же русскоязычный интерфейс с возможностью быстрого переключения между линиями кормления. Но с элементной базой бывают сложности: например, дисплеи от южнокорейских поставщиков стабильнее работают при резких перепадах температур в инкубационных зонах.

Коллеги из ООО Ляонин Муччао Интеллиджент Эквипмент как-то делились наблюдением: китайские панели с предустановленным ПО для птицеводства иногда содержат скрытые ограничения. При попытке кастомизации под систему сбора яиц обнаруживали заблокированные функции логирования. Приходилось заказывать прошивки напрямую у инженеров завода.

Европейские производители надежны в плане сборки, но их панели управления часто избыточны для базовых задач контроля микроклимата. Использовали для эксперимента немецкую панель в системе вентиляции — 70% функций остались невостребованными, хотя стоимость была втрое выше аналогов.

При подключении к клеткам для несушек типа H столкнулись с особенностью: некоторые панели требовали отдельный преобразователь сигнала для энкодеров позиционирования. Производитель об этом умалчивал — пришлось на месте дорабатывать схему подключения. Сейчас всегда проверяем совместимость с асинхронными двигателями до закупки.

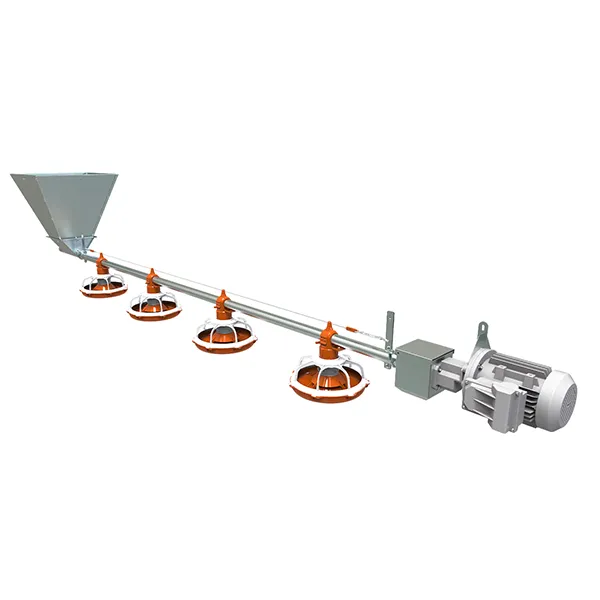

В системах кормления бройлеров важна скорость отклика на аварийные остановки. Тестировали три варианта панелей управления — разница во времени срабатывания между лучшей и худшей составляла 400 мс. Для автоматизированной линии это вечный компромисс между стоимостью и надёжностью.

Отдельно стоит упомянуть резервирование: при отказе основной панели в системе поения переход на дублирующую должен происходить без потери данных за последние 12 часов. Не все производители закладывают такую возможность — обычно ограничиваются синхронизацией текущих параметров.

Современные панели управления редко работают на стандартном ПО — почти всегда требуется адаптация под конкретный технологический процесс. Например, для системы экологического контроля мы разрабатывали специальные модули прогнозирования температуры based на исторических данных. Производители панелей обычно противятся таким доработкам — приходится договариваться о доступе к исходному коду.

Интересный опыт был с визуализацией данных: заказчик просил выводить на панель не просто графики температуры, а тепловые карты помещения с имитацией потоков воздуха. Стандартные средства визуализации не позволяли этого сделать — пришлось использовать внешний вычислительный модуль с передачей данных по OPC UA.

Обновление ПО — вечная головная боль. Некоторые производители панелей контроллеров выпускают обновления, которые 'ломают' ранее работавшие сценарии. При очередном апдейте потеряли настройки калибровки датчиков аммиака — теперь перед каждым обновлением делаем полный бэкап конфигурации.

В 2021 году при модернизации системы удаления помёта на одной из фабрик установили панели управления с сенсорным экраном 15 дюймов. Через полгода эксплуатации выяснилось, что операторы в перчатках часто используют острые предметы для нажатия — пришлось устанавливать защитные плёнки и проводить дополнительный инструктаж. Теперь для подобных условий выбираем модели с резистивными экранами вместо ёмкостных.

При выборе производителя панелей управления для системы сбора яиц обращаем внимание на наличие встроенных диагностических функций. Хорошо показали себя модели с автоматическим тестирование дискретных входов — это экономит время при поиске обрыва в цепях датчиков.

Важный момент — масштабируемость. При расширении линии кормления часто требуется добавить новые зоны контроля. Некоторые панели позволяют подключать до 64 внешних модулей, другие ограничены 8-16 портами. Всегда закладываем запас по количеству подключаемого оборудования минимум 30%.

Сейчас наблюдаем переход к web-интерфейсам — это удобно для удалённого мониторинга, но создаёт риски кибербезопасности. При тестировании одной из новых панелей обнаружили открытый порт 80 без парольной защиты — производитель посчитал это 'фичей' для упрощения настройки.

Интеграция с IIoT-платформами постепенно становится стандартом, но многие птицефабрики ещё не готовы к полному переходу на облачные решения. Компромиссный вариант — гибридные системы, где панель управления работает автономно, но периодически синхронизируется с центральной базой данных.

Интересное направление — использование панелей с предустановленными алгоритмами машинного обучения для прогнозирования нагрузок на систему вентиляции. Пока это дорогое решение, но на крупных объектах окупается за счёт экономии электроэнергии.