Когда ищешь производителя сенсорных панелей для контроля микроклимата в птичниках, первое, что бросается в глаза — все делают упор на 'современные технологии', но никто не говорит о том, как эти панели ведут себя при -35°C в неотапливаемом помещении. Мы в ООО Ляонин Муччао Интеллиджент Эквипмент с 2008 года через это прошли — первые наши прототипы покрывались инеем при низких температурах, хотя по спецификациям должны были работать при -20°C. Сейчас понимаешь, что настоящая проверка оборудования происходит не в лаборатории, а в условиях, когда на ферме одновременно ломается и вентиляция, и обогрев.

Раньше все хотели механические кнопки — мол, надежнее. Но когда оператор в перчатках пытается настроить параметры в холодном помещении, сенсорная панель оказывается удобнее. Хотя и тут есть нюансы: не всякая сенсорная панель управления климатом адекватно реагирует на прикосновения в перчатках. Пришлось отдельно дорабатывать чувствительность для наших российских заказчиков.

Заметил интересную вещь: некоторые конкуренты до сих пор ставят резистивные сенсоры, хотя они менее долговечны в условиях повышенной влажности. Мы перешли на проекционно-емкостные еще в 2015-м, после серии жалоб от птицефабрик в Ленинградской области. Влажность там достигала 80%, и панели начинали 'врать' уже через полгода эксплуатации.

Сейчас тестируем новую модель с антибликовым покрытием — проблема, с которой сталкиваются практически все производители сенсорных панелей управления климатом. Летом солнечные лучи делают экран нечитаемым, особенно если панель установлена напротив окон. Решение оказалось проще, чем думали: матовое покрытие плюс автоматическая регулировка яркости.

Самое сложное в разработке — не сам сенсор, а логика работы интерфейса. Когда в птичнике тревога, оператор должен за 2-3 касания понять проблему и принять решение. Мы потратили полгода на переделку меню после замечаний с фермы в Ростовской области — там ночная смена жаловалась, что в стрессовой ситуации сложно найти нужные настройки.

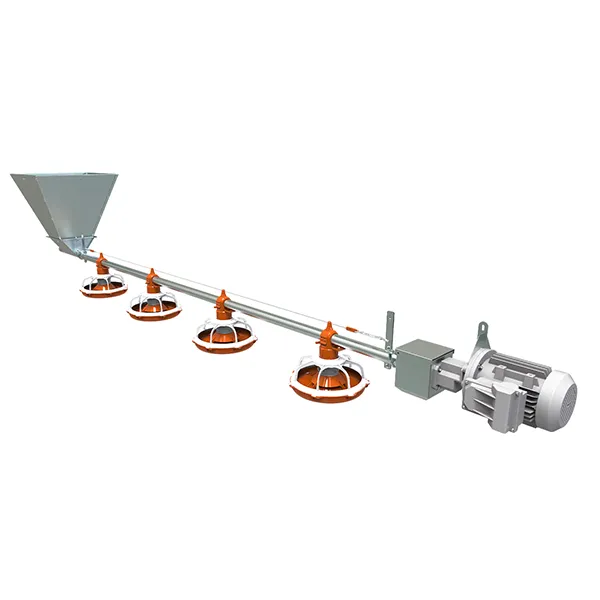

Интеграция с другими системами — отдельная головная боль. Наша сенсорная панель управления климатом должна работать в связке с системами кормления и поения, которые часто производятся другими компаниями. Приходится писать драйверы под 5-6 разных протоколов, причем некоторые производители сознательно усложняют интеграцию.

Обновление ПО — еще один камень преткновения. Раньше требовали подключения по USB, сейчас переходим на удаленные обновления через защищенный канал. Но фермеры не всегда доверяют 'облачным' технологиям, особенно в регионах с нестабильным интернетом.

Температурный диапазон — это не просто цифры в спецификации. Наши инженеры провели три зимы в командировках на разных птицефабриках, чтобы понять реальные условия работы. Оказалось, что основная проблема не в морозе, а в перепадах температур при открытии дверей.

Пылезащита — еще один критичный параметр. Стандарт IP54, который многие указывают, недостаточен для птичников. Мелкая взвесь из пуха и кормовой муки забивается в самые неожиданные места. Пришлось разрабатывать дополнительный фильтрующий элемент по периметру экрана.

Энергонезависимая память — казалось бы, мелочь. Но когда на ферме пропадает электричество, а после включения все параметры сбрасываются к заводским настройкам — это катастрофа. Сейчас ставим сразу два источника резервного питания: конденсатор для кратковременных отключений и литиевую батарею для длительных.

Климатические условия России вносят серьезные коррективы в проектирование. Наш производитель сенсорных панелей управления климатом изначально ориентировался на европейские стандарты, но пришлось полностью пересмотреть подход после первых же поставок в Сибирь.

Менталитет операторов — отдельная тема. Заметил, что российские специалисты реже читают инструкции, но зато быстрее осваивают оборудование 'методом тыка'. Пришлось переделывать интерфейс в сторону большей интуитивности, хотя технически это было сложнее реализовать.

Сервисное обслуживание на расстоянии — то, чем мы в ООО Ляонин Муччао Интеллиджент Эквипмент действительно гордимся. Научились диагностировать 70% неисправностей удаленно, через анализ логов. Это особенно важно для удаленных хозяйств, куда специалист может ехать несколько дней.

Сейчас экспериментируем с голосовым управлением — казалось бы, излишество для производственного помещения. Но практика показывает, что в экстренных ситуациях оператору быстрее крикнуть 'аварийная вентиляция!' чем искать нужную кнопку на экране.

Искусственный интеллект для прогнозирования нагрузок — следующая ступень. Уже тестируем систему, которая анализирует погодные прогнозы и заранее готовит климатическое оборудование к изменениям. Пока работает с точностью около 80%, но даже это уже дает экономию энергии до 15%.

Модульная архитектура — то, к чему постепенно движется весь рынок. Сенсорная панель как центральный хаб, к которому подключаются дополнительные датчики и контроллеры. В наших новых разработках предусмотрели слоты для расширения функционала без замены основного оборудования.

Самым показательным был проект в Краснодарском крае в 2021 году. Там стояла задача объединить управление климатом для бройлеров и систему поения в единый интерфейс. Полгода ушло только на отладку взаимодействия между разными производителями оборудования.

Ошибки тоже были — в Калужской области поставили панели без учета местных особенностей энергоснабжения. Частые скачки напряжения выводили из строя контроллеры. Пришлось экстренно разрабатывать стабилизаторы и менять схему подключения.

Сейчас, оглядываясь на 15 лет работы, понимаешь: идеальной сенсорной панели не существует. Каждый новый проект заставляет что-то менять, дорабатывать, улучшать. И это нормально — технологии не стоят на месте, а мы как производитель должны успевать за потребностями реального производства.