Вот что реально важно: эти клетки — не просто железки с кормушками, а система, где промахнешься на пару сантиметров — получишь расклев или падеж. Многие до сих пор путают H-образные конструкции с устаревшими батареями, а зря — тут принцип ярусности другой, и подход к вентиляции должен быть как в операционной.

Когда ООО Ляонин Муччао Интеллиджент Эквипмент проектировали свою систему, они учли кое-что критичное: угол наклона пола в 8 градусов вместо стандартных 6. Я сначала скептически отнесся — казалось, мелочь. Но на практике яйца скатываются без задержек даже при 40-градусной жаре, когда резиновые покрытия других производителей начинают 'плыть'.

Заметил еще деталь: соединительные замки между секциями сделаны под ключ, а не под болт. Вроде ерунда, но когда за смену собираешь 20+ модулей, экономия трех часов на объекте — это серьезно. Правда, в первых партиях были проблемы с люфтом — видимо, китайские цеха недотянули допуски. Сейчас вроде исправили, судя по последним поставкам на подмосковный комплекс.

Кстати про сайт https://www.herdhome.ru — там в разделе технической документации есть чертежи по нагрузкам. Но жизнь вносит коррективы: мы дополнительно усиливали крепления центральных стоек, когда увеличивали плотность посадки до 16 голов на секцию. Производитель рекомендует 14, но экономика диктует свои правила.

Здесь главный подвох — распределение воздушных потоков между ярусами. В классических многоярусных клетках верхние уровни 'забирают' весь кислород, а внизу скапливается аммиак. В системе типа H эту проблему пытались решить разнесением воздуховодов, но...

На примере птичника в Ленинградской области: при высоте потолков 4.5 метра и шести ярусах клеток пришлось ставить дополнительные вентиляционные кольца на третий уровень. Без этого перепад температур между верхним и нижним ярусом достигал 4 градусов — катастрофа для продуктивности.

Коллеги из ООО Ляонин Муччао предлагали свое решение — канальные вентиляторы с датчиками NH3. Технология рабочая, но для российских условий нужна адаптация: наши перепады напряжения убивают чувствительную электронику за сезон. Пришлось ставить стабилизаторы — еще 15% к бюджету проекта.

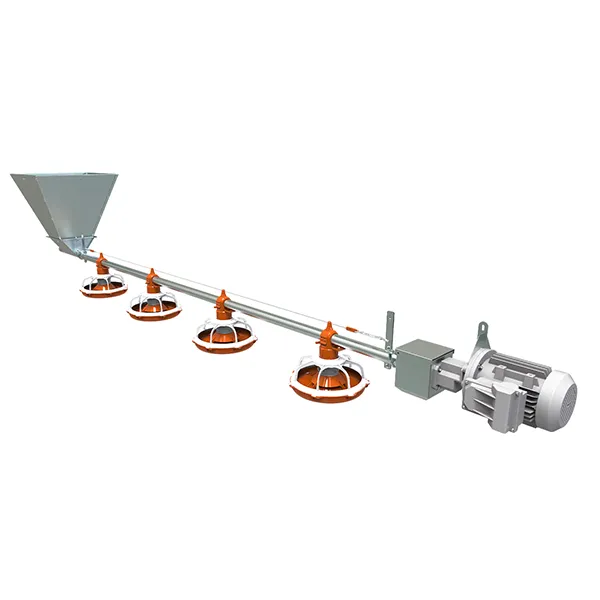

Цепной транспортер корма — вроде бы стандартное решение. Но в H-конфигурации есть особенность: при длине линии свыше 80 метров начинается 'эффект гармошки' — последние клетки получают корм с задержкой до 40 минут. Птица в начале линии успевает дважды подойти к кормушке, а в конце — нервничает и разбрасывает корм.

Система ниппельного поения — отдельная история. Производитель заявляет давление 0.2-0.4 бара, но на практике при таком напое в жару птица не успевает напиться. Поднимали до 0.8 бара — появились протечки в соединениях. Выход нашли установкой промежуточных редукторов через каждые 20 метров.

Кстати, на сайте herdhome.ru в описании систем поения есть неточность: указано, что ниппели самоочищающиеся. На деле — да, но только если вода идеального качества. С нашими жесткими водами приходится раз в месяц проводить механическую чистку, иначе известковые отложения блокируют клапаны.

Ленточные транспортеры — головная боль любого технолога. В H-системах яйца движутся по трем уровням лент, и здесь критичен материал покрытия. Полипропилен с антистатической пропиткой — must have, иначе микротрещины на скорлупе достигают 12% против заявленных 3%.

Запомнился случай на комплексе в Татарстане: сэкономили на лентах, купили аналог подешевле. Через два месяца начался массовый бой — оказалось, ребра жесткости на ленте создавали вибрацию на стыках. Пришлось экстренно менять все транспортеры в разгар продуктивного периода.

У ООО Ляонин Муччао Интеллиджент Эквипмент в этом плане интересное решение — асимметричные ролики на поворотных узлах. Снижают точку перегиба ленты, но требуют точной регулировки. Монтажники сначала ругались, потом оценили — обслуживание реже в полтора раза.

Срок окупаемости H-систем — 3-4 года при идеальных условиях. Но кто считал затраты на замену пластиковых деталей? Ниппели, крепления, элементы лент — все это требует ежегодного обновления на 7-10% от первоначальной стоимости.

Энергопотребление — отдельная тема. Заявленные 2.2 кВт/час на 1000 голов — это без учета подогрева воды зимой и дополнительной вентиляции. В реальности выходит 3.5-4 кВт, что меняет калькуляцию рентабельности.

Сервисная политика ООО Ляонин Муччао — палка о двух концах. С одной стороны, есть гарантийное обслуживание, с другой — запчасти идут 2-3 месяца. Приходится создавать собственный склад расходников, а это замороженные средства.

Сейчас многие переходят на трансформируемые системы — те же H-клетки, но с возможностью изменения конфигурации. Упомянутая компания как раз анонсировала такие решения, но пока видел только в тестовых образцах. Интересно, как покажут себя в условиях российской зимы.

Главное ограничение — требования к персоналу. Станочнику с советским образованием сложно объяснить принципы работы сенсорной панели управления. Приходится либо переучивать людей, либо нанимать молодежь — а это другие зарботные ожидания.

В целом система рабочая, но требует тонкой настройки под каждый объект. Слепое копирование западных решений не работает — нужна адаптация к нашим реалиям. И да, никогда не экономьте на системе аварийного питания — отключение электричества на 15 минут в шестиярусной клетке оборачивается месяцами убытков.