Вот ведь какая история со шнековыми кормораздаточными линиями для кур — все думают, что главное купить немецкое или голландское оборудование, а потом оказывается, что в России или Казахстане зимой тот же самый шнек ведёт себя совсем иначе. Мне приходилось видеть, как на птицефабрике под Воронежем импортная линия вставала колом при -25°C, хотя в техпаспорте значилось 'рабочий диапазон до -30'. На деле конденсат в трубах замерзал за ночь, и утром корм шёл рывками. Вот тут и понимаешь, что покупатель из СНГ — это отдельная категория, со своими реалиями.

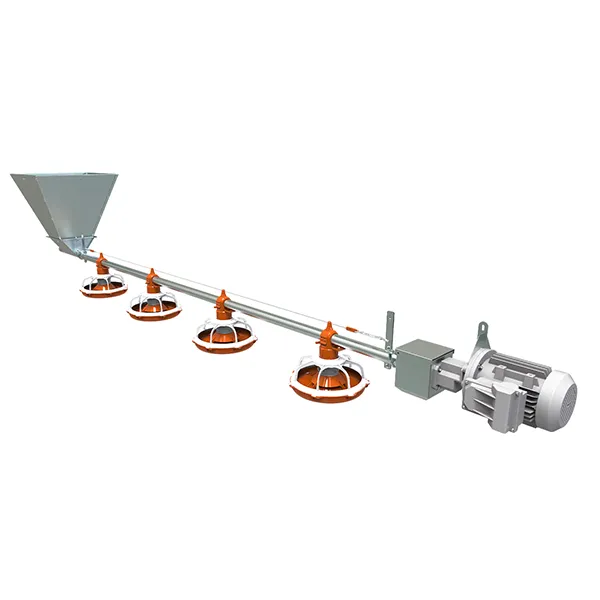

Если брать наших основных покупателей — Россия, Беларусь, Казахстан — то тут важен не столько бренд, сколько адаптивность оборудования. Шнек хорош тем, что его можно 'заточить' под местные корма. У нас, например, в ООО Ляонин Муччао Интеллиджент Эквипмент были случаи, когда переделывали угол наклона шнека под комбикорм с повышенной влажностью, который используют в некоторых хозяйствах Подмосковья. Без этого мелкие фракции слипались, создавая пробки.

Кстати, о влажности — это отдельная головная боль. Идеально сухой корм в производственных условиях редкость, а когда в линии стоит датчик уровня, он может забиваться пылевидными частицами. Приходилось дополнять систему вибрационными фильтрами, хотя изначально в проекте их не было. Такие доработки — обычное дело, и покупатели ценят, когда производитель сразу предлагает варианты.

Ещё момент — скорость подачи. В больших птичниках на 50-100 тысяч голов иногда пытаются экономить, ставя один мощный шнек на весь ряд. Но если длина превышает 70 метров, начинается расслоение фракций — крупные частицы скатываются к концу линии. Приходится разбивать на секции, но это уже вопросы к проектированию, а не к самой технологии.

Работая с ООО Ляонин Муччао Интеллиджент Эквипмент, мы собрали статистику по монтажу — в России чаще всего просят усиленные крепления под шнек, особенно в Сибири. Там вибрация от оборудования соседних цехов передаётся по каркасу здания, и стандартные кронштейны со временем разбалтываются. Пришлось разработать вариант с амортизирующими прокладками, хотя изначально это не было прописано в техусловиях.

Температурные расширения — ещё один нюанс. В Казахстане, где летом под крышей птичника бывает +40°C, а зимой -35°C на улице, линейные расширения металла достигают 3-5 мм на 10 метров. Если не заложить тепловые зазоры, корпус шнека может 'повести'. Как-то раз пришлось переделывать подвесную систему на одной из фабрик в Костанайской области — там производитель не учёл этот момент, и через полгода появился характерный гул при работе.

Электрику тоже приходится адаптировать — скачки напряжения в сельских сетях никто не отменял. Ставим стабилизаторы с запасом по мощности, хотя формально это не наша обязанность. Но если двигатель шнека сгорит в первый же месяц, все претензии будут к нам, а не к местным электросетям.

Часто вижу, как обслуживающий персонал пренебрегает промывкой линии после смены корма. Кажется, мелочь — но остатки старого комбикорма вступают в реакцию с новым, образуя плотные пробки. Особенно критично при переходе с гранулированного на россыпной корм. На сайте herdhome.ru мы даже разместили видеоинструкцию по чистке, но далеко не все птицефабрики её используют.

Ещё одна ошибка — попытка сэкономить на смазке подшипников. В шнековых системах стоит специфическая арматура, требующая консистентной смазки, а не обычного солидола. Как-то на объекте в Ростовской области за полгода вышли из строя 12 подшипников — оказалось, техник использовал неподходящий материал. После этого мы начали проводить мини-инструктажи при сдаче объекта.

И да, уровень шума — кажется, ерунда, но для кур это важно. Если привод шнека гудит выше 65 дБ, птица в ближайших клетках становится беспокойной, падает яйценоскость. Приходится добавлять шумопоглощающие кожухи, хотя изначально заказчик редко задумывается об этом нюансе.

В ООО Ляонин Муччао Интеллиджент Эквипмент мы давно поняли, что шнековая кормораздаточная линия не существует сама по себе — она должна быть интегрирована с поилками и системой вентиляции. Например, при повышенной влажности от питьевых ниппелей, корм в шнеке может отсыревать. Пришлось разрабатывать совместные решения с инженерами, занимающимися системой поения.

Система удаления помёта — ещё один сосед, который влияет на работу. Если лента помётоудаления расположена слишком близко к кормовой линии, вибрация передаётся на датчики уровня. Были прецеденты ложных срабатываний, когда система останавливалась якобы из-за переполнения, хотя на самом деле корма было достаточно.

Интеграция с клетками для несушек — отдельная тема. Когда мы поставляем комплексы 'под ключ', то сразу проектируем крепления шнека к каркасу клетки. Но если клетки от другого производителя, часто возникают нестыковки по монтажным отверстиям. Приходится либо переделывать кронштейны на месте, либо использовать переходные пластины — лишняя работа, которую можно было избежать.

Судя по запросам наших основных покупателей, в ближайшие годы будет расти спрос на модульные решения. Не монолитную линию на весь птичник, а секционную схему, где можно отключать отдельные участки для обслуживания без остановки всей системы. Мы уже тестируем такую конструкцию на экспериментальной ферме в Липецкой области — показывают хорошие результаты по ремонтопригодности.

Ещё одно направление — 'умные' датчики износа. Обычно о проблеме со шнеком узнают, когда уже появился посторонний шум или корм перестал поступать. Сейчас экспериментируем с акселерометрами, которые показывают вибрацию подшипников до выхода их из строя. Дорогое решение, но для крупных хозяйств окупается за счёт сокращения простоев.

И конечно, энергоэффективность — приводы шнеков потребляют до 40% электроэнергии в птичнике. Переходим на двигатели с переменной частотой вращения, хотя это и увеличивает первоначальные затраты. Но для покупателей из регионов с дорогой электроэнергией (например, Дальний Восток) это становится решающим аргументом при выборе оборудования.

В 2022 году мы поставляли шнековую кормораздаточную линию в Карачаево-Черкесию — там особенность в том, что птичник стоит на склоне, с перепадом высот почти 2 метра. Стандартная схема не подошла, пришлось делать зигзагообразную трассу с дополнительными опорами. Интересно, что после этого случая мы внесли изменения в стандартный проект — теперь всегда учитываем возможный уклон.

А в Белгородской области был курьёзный случай — на фабрике использовали корм с добавлением мелассы, которая налипала на стенки шнека. Пришлось разрабатывать систему периодической продувки сжатым воздухом. Теперь этот вариант предлагаем всем, кто работает с липкими кормами — мелочь, а решает проблему.

Самый сложный объект был в Якутии — там кроме морозов ещё и пыль от корма ведёт себя иначе из-за сухости воздуха. Пришлось полностью пересматривать систему уплотнений, чтобы предотвратить просыпание. Зато после этого проекта получили уникальный опыт для работы в северных регионах.

Если обобщить — шнековая кормораздаточная линия для кур для нашего основного покупателя это не просто железка, а комплексное решение, которое должно работать в конкретных условиях. Иногда приходится отступать от технических стандартов ради практической целесообразности. Как говорится, идеальных систем не бывает — бывают правильно адаптированные.

Кстати, на сайте herdhome.ru мы теперь выкладываем не только технические характеристики, но и примеры нестандартных решений — может, кому-то пригодится наш опыт с теми же температурными расширениями или вибрациями. Ведь в конечном счёте важно не то, насколько идеально оборудование в теории, а как оно работает в конкретном птичнике у конкретного заказчика.

И да — никогда не экономьте на консультации с технологом перед монтажом. Лучше потратить лишний день на расчёты, чем потом переделывать полсистемы. Проверено на практике многократно.