Если брать наш случай – шнековая кормораздаточная линия для родительского стада бройлеров – то многие думают, что главное это метраж и мощность двигателя. А на деле ключевое – это как раз синхронизация подачи с поведенческими циклами птицы. Утром родительское стадо должно получать корм одновременно по всем секциям, иначе начинается давка, стресс, неравномерное потребление. Мы в 2018 году на комплексе под Воронежем через это прошли – поставили линию с задержкой запуска между коридорами всего в 15 секунд, и это уже вызывало перекос в наборе массы у петухов.

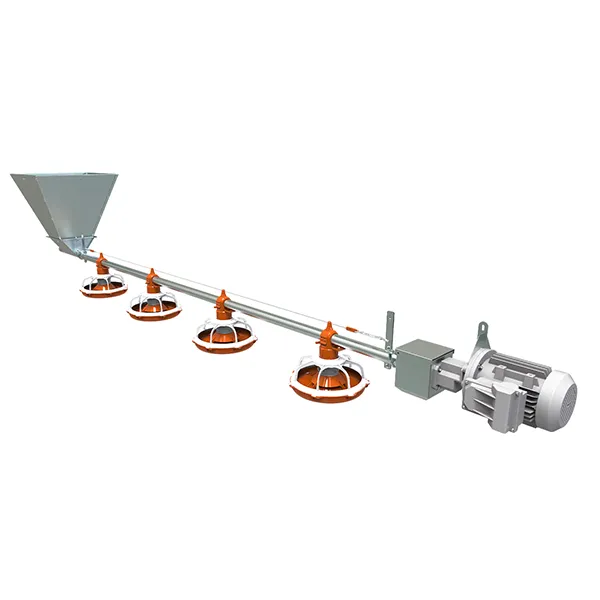

Частая ошибка – брать шнек с одинаковым шагом витка на всей длине. Для родительского стада бройлеров это убийственно: в начале линии корм идет плотно, а в последние клетки приходит уже с пустотами. Приходится либо ставить допопорные подшипники (но это точка износа), либо проектировать переменный шаг. У ООО Ляонин Муччао Интеллиджент Эквипмент в последних моделях как раз пошли по второму пути – видно, что инженеры учли опыт полевых испытаний, а не просто скопировали еврообразцы.

Кстати, про подшипники. В закрытых корпусах пыль от корма + влага от помета создают абразивную взвесь. Стандартные подшипники скольжения здесь живут не больше сезона. Мы пробовали ставить самосмазывающиеся полимерные втулки – тише работа, но люфт появляется быстрее. В итоге вернулись к роликовым подшипникам с двухсторонними лабиринтными уплотнениями, но с условием замены раз в 14 месяцев. На сайте herdhome.ru в разделе сервиса я видел, что они как раз акцентируют продуманную защиту узлов вращения – видимо, тоже набили шишек на первых партиях.

Еще момент – крепление приводных станций. Если ставить жестко на раму, вибрация передается на весь тракт, и со временем в сварных швах трещины пойдут. Сейчас рекомендуют демпфирующие прокладки из маслобензостойкой резины, но их надо менять каждые 2–3 года. У китайских производителей часто экономят на этом, но у ООО Ляонин Муччао в комплекте всегда идет запасной набор прокладок – мелочь, а говорит о понимании эксплуатации.

Современные контроллеры позволяют программировать кормление по фазам светового дня, но на практике птичницы редко лезут в эти настройки. Проще когда есть три кнопки: 'утро', 'день', 'экстра-выдача'. Для родительского стада бройлеров критично иметь ручной дублер на случай сбоя – мы в 2020 году потеряли два дня продуктивности из-за того, что программа 'зависла' в мороз и не сработал утренний запуск. С тех пор всегда закладываем аналоговые реле времени параллельно цифровому блоку.

Датчики забития желоба – спорный момент. В теории они должны останавливать шнек при закупорке. Но на практике их постоянно ложноположительно срабатывает от конденсата или пыли. Лучше ставить механические клапаны-отсекатели в конце каждой линии – дешевле и безотказнее. Кстати, у herdhome.ru в описании систем кормления бройлеров я заметил, что они используют как раз гибридную схему: электронный контроль + механические предохранители. Это разумный компромисс.

Мощность привода – многие перестраховываются и ставят двигатели с запасом 30–50%. А это ведет к просыпанию корма в зоне загрузки и перерасходу электроэнергии. Для стандартного родительского стада на 5000 голов достаточно мотора 3–4 кВт, если шнек правильно отбалансирован. Мы замеряли: при превышении мощности всего на 1 кВт потери корма достигают 200 г на метр линии за цикл. За год набегает несколько тонн.

Самое неочевидное – температурные зазоры. При монтаже летом новички часто ставят секции встык, а зимой при охлаждении металл сжимается и в местах стыков образуются щели, куда набивается корм. Приходится оставлять зазор 2–3 мм на 10 метров трассы, но не линейно, а с учетом точек крепления к клеточным батареям. Мы обычно используем шаблон из обрезка трубы – просто вставляем между секциями при сборке.

Выравнивание по горизонтали – многие используют лазерный уровень, но он не учитывает прогиб под весом корма. Лучше после монтажа запустить систему с полной загрузкой и замерить отклонения в точках подвеса. Часто приходится добавлять регулировочные пластины под кронштейны. На комплексе в Липецкой области мы так устранили проблему с неравномерным заполнением кормушек – оказалось, перекос был всего 1,5 см на 50 метрах, но этого хватало, чтобы первые клетки недополучали 10–15% корма.

Подводка электрики – категорически нельзя вести кабели в одном коробе с воздуховодами вентиляции. Конденсат с труб оседает на клеммах и приводит к коррозии. Мы сейчас всегда прокладываем отдельные гофротрубы с влагозащищенными разъемами. Кстати, у ООО Ляонин Муччао Интеллиджент Эквипмент в комплектах поставки это учтено – кабельные трассы идут отдельно от технологических линий.

Часто упускают момент стыковки с системой поения. Если поилки капельные, а корм подается шнеком, вибрация может вызывать подтекание клапанов. Приходится ставить демпферы между креплениями линий. Мы используем резиновые прокладки от автомобильных глушителей – дешево и эффективно. Кстати, на herdhome.ru в разделе 'система поения бройлеров' есть рекомендации по совместному монтажу – видно, что они тестируют оборудование в комплексе.

Еще момент – взаимодействие с системой удаления помета. При вибрации шнека мелкие частицы подстилки попадают в воздух и оседают на подшипниковых узлах. Рекомендуем ставить защитные кожухи на опорные стойки – простейший щиток из оцинковки снижает загрязнение на 70%. У производителя из Китая такие кожухи часто идут как опция, но лучше заказывать сразу – потом установить сложнее.

Точность дозирования – многие забывают, что для родительского стада бройлеров нужна не просто подача корма, а выдача определенной порции. Механические дозаторы с таймером уступают весовым системам, но последние дороже и капризнее. Мы нашли компромисс: используем калиброванные заслонки с сервоприводом + периодическую проверку весовым тележкой. Погрешность в 3–5% допустима, главное – стабильность, а не абсолютная точность.

В 2019 году на одном из хозяйств в Краснодарском крае столкнулись с быстрым износом шнека – за сезон витки стерлись на 40%. Оказалось, в комбикорме использовали ракушечник с повышенной абразивностью. Пришлось переходить на шнеки с наплавкой твердым сплавом по кромке витка. Теперь всегда спрашиваем у клиентов состав кормов перед подбором оборудования. Кстати, ООО Ляонин Муччао как раз предлагают разные варианты исполнения шнеков в зависимости от типа корма – видно, что столкнулись с этой проблемой.

Еще случай – при запуске линии сбоил датчик уровня в бункере. Выяснилось, что ультразвуковой датчик неправильно калиброван под форму бункера – эхо от стенок создавало помехи. Перешли на механические поплавковые датчики – менее точно, но безотказно работают даже при запыленности. Это к вопросу о том, что не всегда 'умное' значит 'лучшее'.

Последнее наблюдение – климат влияет на работу сильнее, чем кажется. В регионах с высокой влажностью корм слеживается в желобах, и шнек начинает работать с перегрузкой. Пришлось вводить в конструкцию встряхиватели желобов – простейшие пневмоподушки, которые срабатывают раз в цикл. Такие решения не найти в каталогах, они рождаются только в полевых условиях. На сайте herdhome.ru я видел, что они для влажных регионов предлагают антиадгезионное покрытие желобов – правильный подход.