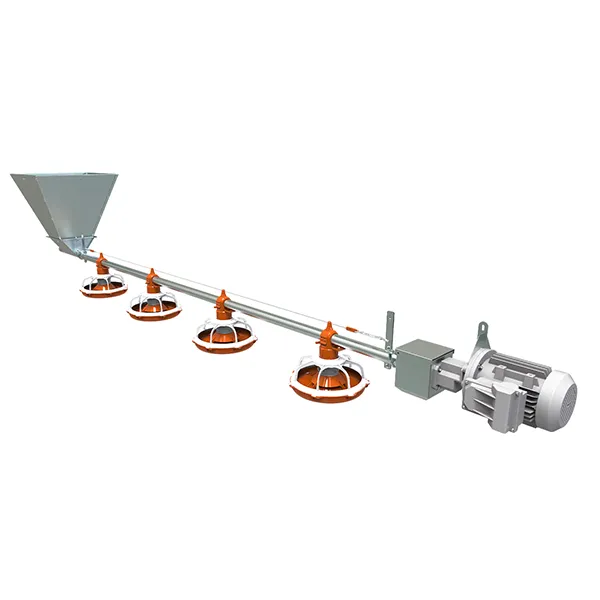

Когда слышишь про шнековую линию кормления родительского стада бройлеров производитель, первое, что приходит в голову — это просто труба с вращающимся шнеком. Но те, кто реально работал с такими системами, знают: разница между 'просто крутится' и 'работает как часы' измеряется килограммами привеса и процентом оплодотворённых яиц. Многие ошибочно считают, что главное — купить оборудование и запустить. На деле же, например, угол наклона шнека всего на 2 градуда выше нормы может приводить к расслоению комбикорма — мелкие фракции оседают в начале линии, крупные скатываются к концу. В родительском стаде это катастрофа: одни птицы недополучают протеин, другие — витаминные добавки.

Помню, в 2015 году мы тестировали систему с 'усовершенствованным' пластиковым шнеком — производитель хвалил его антикоррозийные свойства. На практике же оказалось, что статическое электричество накапливается так сильно, что мелкие частицы корма буквально прилипали к стенкам трубы. Через три недели в дальних секциях начались заторы. Пришлось экстренно ставить дополнительные вибраторы — ситуация выправилась, но осадок остался. Именно после этого случая я стал обращать внимание не только на материал, но и на диэлектрические свойства комплектующих.

Ещё один критичный момент — соединения между секциями. Казалось бы, мелочь? Но именно в стыках чаще всего образуются 'мёртвые зоны' с застоявшимся кормом. В родительском стаде это недопустимо — там требования к свежести корма жёстче, чем в откормочных цехах. Мы экспериментировали с тефлоновыми вставками, но они быстро истирались. В итоге остановились на стальных муфтах с лабиринтными уплотнениями — дороже, но за два года эксплуатации проблем с застойными зонами не было.

Самое сложное — балансировка скорости подачи. Слишком медленно — сильные особи оттесняют слабых от кормушек. Слишком быстро — корм просыпается через края, увеличиваются потери. Для родительского стада бройлеров мы вывели эмпирическую формулу: 1,2 метра в минуту при диаметре шнека 80 мм. Но это для стандартного комбикорма! Если меняется рецептура — приходится заново подбирать параметры.

В 2019 году к нам обратился комплекс, где установили шнековую линию кормления европейского производства. Оборудование качественное, но... рассчитанное на другой тип корма. Местный комбикорм содержал больше растительных масел — шнек начинал 'буксовать' на длинных участках. Инженеры производителя разводили руками: 'У нас таких проблем нет'. Пришлось самостоятельно разрабатывать систему подогрева труб в зимний период — чтобы масла не загустевали. Решение оказалось на удивление простым: греющие кабели с терморегуляторами, встроенные в несущие конструкции. Но сколько времени ушло на эксперименты!

Особенно сложно пришлось с клеточными батареями старого образца — там геометрия помещений не позволяла проложить прямолинейные участки. Приходилось делать дополнительные изгибы, что всегда риск для целостности корма. Интересно, что производители оборудования часто не учитывают реалии российских птичников — где может быть и кривой пол, и неидеальная вентиляция. Например, в одном из хозяйств пришлось переделывать крепления из-за постоянной вибрации от работающего рядом оборудования — вибрация передавалась на шнек, вызывая преждевременный износ подшипников.

Кстати, о подшипниках — их расположение может показаться мелочью, но... В закрытых конструкциях пыль от корма смешивается с конденсатом, образуя абразивную массу. Ставишь обычные подшипники — выходят из строя за 4-6 месяцев. После нескольких замен мы перешли на самоцентрирующиеся подшипники с двойным уплотнением — служат уже третий год без нареканий.

Сейчас на рынке появляются компании, которые действительно разбираются в тонкостях. Возьмём ООО Ляонин Муччао Интеллиджент Эквипмент — они с 2008 года занимаются не просто производством, а комплексными решениями. Заметил, что их инженеры всегда запрашивают данные о составе корма перед проектированием. Мелочь? Нет — это признак профессионализма. На их сайте herdhome.ru видно, что они предлагают не просто шнековые линии кормления, а целые системы — от поения до сбора яиц. Это важно, потому что оборудование должно работать как единый организм.

Что мне импонирует в их подходе — они не скрывают возможные проблемы. Например, открыто пишут о необходимости индивидуального расчёта мощности двигателя в зависимости от длины линии. У многих других производителей стоит стандартный мотор — 'на все случаи жизни'. А потом фермеры недоумевают, почему на 150-метровой линии последние клетки недополучают корм.

Кстати, их система удаления помёта интегрирована с кормлением лучше, чем у большинства конкурентов. Видел на одном из предприятий — когда помётоудаление работает одновременно с кормлением, возникает вибрация. Так они сделали амортизирующие крепления — просто, но эффективно. Такие решения рождаются только с опытом реальной эксплуатации.

Никогда не экономьте на датчиках контроля уровня корма! Казалось бы, можно поставить простые механические поплавки — дёшево. Но в условиях постоянной вибрации они быстро выходят из строя. Лучше сразу ставить ультразвуковые — дороже на 30%, зато ложные срабатывания сводятся к минимуму. Помню, из-за одного залипшего поплавка в Ростовской области чуть не сорвался весь цикл кормления — птицы оставались голодными 6 часов. После этого случая хозяйство переоборудовало все линии.

Ещё один нюанс — цвет бункера. Кажется абсурдом? Но тёмные поверхности летом нагреваются на солнце, что приводит к окислению жиров в корме. Сейчас многие производители, включая ООО Ляонин Муччао Интеллиджент Эквипмент, используют светоотражающие покрытия. Заметил, что в их комплектах идёт матовый белый бункер — видимо, тоже наступили на эти грабли.

Зимние проблемы — отдельная тема. Конденсат в трубах — бич всех птичников. Решение нашли почти случайно — стали прокладывать вентиляционные каналы вдоль линий кормления. Влажность снизилась, но пришлось пересчитывать сечения шнеков — воздушные потоки создавали дополнительное сопротивление.

Выбирая шнековую линию кормления родительского стада бройлеров, смотрите не на красивые брошюры, а на детали. Как крепятся секции? Какие подшипники стоят в приводе? Есть ли термокомпенсаторы на длинных участках? Производитель, который учитывает такие нюансы — например, ООО Ляонин Муччао Интеллиджент Эквипмент — обычно дороже, но в итоге вы экономите на обслуживании.

Самое главное — не пытайтесь адаптировать оборудование 'под себя' без консультаций с инженерами. Видел хозяйства, где самостоятельно меняли угол наклона линий — вроде бы улучшили подачу, но через полгода пришлось менять все подвесы из-за перекоса. Лучше сразу проектировать под свои условия — тот же herdhome.ru предоставляет такие услуги, и это того стоит.

В целом, если говорить о тенденциях — будущее за модульными системами. Где можно наращивать мощности без полной замены оборудования. И кажется, производители начали это понимать — те же китайские компании теперь предлагают секционные решения с возможностью последующей модернизации. Это правильный путь.