Когда слышишь 'шнековая линия подачи корма', половина заказчиков сразу представляет себе идеально ровные трубы с равномерно движущимся кормом. На деле же — это всегда компромисс между теорией и реалиями птичника: где-то угол наклона съест 5% производительности, где-то конденсат спрессует комбикорм в пробку. Мы в ООО Ляонин Муччао Интеллиджент Эквипмент с 2008 года через десятки объектов пришли к простому выводу: надежность шнека определяется не паспортными данными, а умением предвидеть 'узкие места' ещё на стадии проектирования.

В 2015 году мы поставили партию шнековых линий подачи корма в Ставропольский край — казалось бы, типовой проект. Через три месяца пришлось переделывать узлы крепления: проектировщики не учли сезонные колебания влажности, из-за которых крепеж начал 'играть'. Тогда мы впервые осознали, что даже качественный металл не заменяет анализа местных условий.

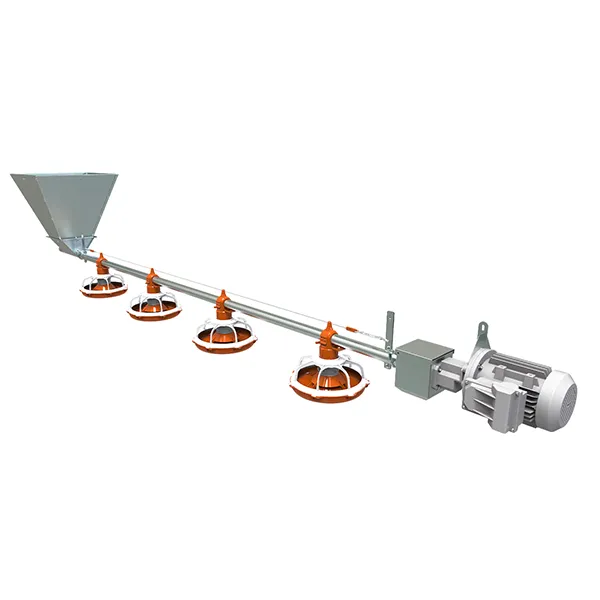

Особенно критичен выбор двигателя. Европейские аналоги часто не выдерживают циклических перегрузок при -25°C — момент заклинивания шнека из-за примерзшего конденсата становится фатальным. Пришлось разработать систему плавного пуска с датчиком обратной связи, который останавливает привод при резком скачке нагрузки.

Сейчас каждый наш проект включает адаптацию к региону: для Сибири добавляем подогрев зоны забора корма, для ЮФО — усиленную антикоррозийную обработку. Это не прописано в стандартах, но без таких доработок любая линия подачи корма теряет 30-40% ресурса.

На сайте herdhome.ru мы не просто перечисляем оборудование — каждая система проектируется как часть целого. Например, при монтаже шнековой линии в Татарстане выяснилось: существующая система вентиляции создавала зоны разрежения воздуха, что нарушало выгрузку корма из бункера. Пришлось переносить точки забора и устанавливать дополнительные демпферы.

Ключевой момент — синхронизация с системой поения. Если пиковые нагрузки подачи воды и корма совпадают, возникает дисбаланс давления в помещении. Мы решаем это через каскадное управление, когда контроллер поэтапно распределяет включение оборудования.

Особенно гордимся проектом под Казанью, где объединили шнековую подачу с системой сбора яиц. Инженеры предложили использовать общие сервоприводы для экономии энергии — решение оказалось настолько удачным, что снизило эксплуатационные затраты на 17%.

Многие до сих пор считают главным критерием цену за погонный метр. На самом деле, дешевый шнек — это всегда скрытые costs: например, неразборные соединения, при поломке которых приходится менять всю секцию. Мы в Муччао изначально закладывали ремонтопригодность — каждый узел можно демонтировать без разбора смежных участков.

Вторая ошибка — игнорирование опыта поставщика в конкретном типе птичников. Наш профиль — бройлерные комплексы и клеточные системы для несушек, где требования к точности дозирования radically отличаются. Для бройлеров важна равномерность подачи по всей длине кормушки, для несушек — синхронность с циклом сбора яиц.

Третий нюанс — наличие собственного производства. Когда поставщик работает с субподрядчиками, сроки замены комплектующих растягиваются. Мы с 2008 года сохранили полный цикл — от проката металла до программирования контроллеров. Это позволило в прошлом году за 72 часа изготовить нестандартный переходник для клиента в Воронеже, избежав простоев.

Раньше считалось, что шнек должен быть исключительно из нержавеющей стали. Практика показала: в зонах с абразивной нагрузкой (повороты, узлы выгрузки) сталь истирается быстрее полимерных композитов. С 2019 года мы перешли на гибридную схему: основная труба — сталь, критичные узлы — износостойкий полимер.

Интересный случай был в Краснодарском крае, где из-за высокого содержания минералов в корме стальной шнек за полгода терял до 2 мм толщины. Перешли на композитные лопасти — ресурс увеличился втрое. Правда, пришлось пересчитать крутящие моменты — полимер требует другого подхода к динамике.

Сейчас экспериментируем с керамическим напылением в зонах загрузки. Пока дорого, но в тестах показывает нулевой износ после 10 000 циклов. Если удастся снизить стоимость — это изменит стандарты для всего рынка.

Мало кто учитывает влияние статического электричества на уплотнители. В сухом воздухе накопление заряда приводит к микротрещинам в резиновых манжетах. Мы добавили в конструкцию заземляющие шины — казалось бы, мелочь, но это увеличило межсервисный интервал с 6 до 10 месяцев.

Ещё один момент — вибрация от смежного оборудования. Например, вентиляторы создают резонансные частоты, которые постепенно разбалтывают крепления. Наши инженеры разработали демпфирующие прокладки с памятью формы — они компенсируют микросдвиги без потери герметичности.

Самое сложное — предсказать поведение кормов разной фракции. Мелкомолотый комбикорм создает большее сопротивление, чем гранулированный. Пришлось создать базу данных по типам кормов и вносить поправочные коэффициенты в программное обеспечение контроллера. Теперь при вводе рецептуры система автоматически корректирует скорость вращения шнека.

Некоторые конкуренты обещают 'вечную' гарантию — это маркетинговая уловка. Ресурс шнековой линии подачи корма объективно ограничен: даже идеально спроектированная система требует замены уплотнений каждые 2-3 года, а полного ремонта — через 7-10 лет. Мы честно говорим об этом клиентам и ведем журналы износа для каждого объекта.

Ещё одна правда: автоматизация не отменяет человеческий фактор. Был случай в Белгородской области, где оператор вручную переопределил настройки и загрузил влажный корм — это вызвало завал на всей линии. Пришлось обучать персонал работать с системой, а не вопреки ей.

Сейчас разрабатываем облачную систему мониторинга, которая предупредит о критичных отклонениях до поломки. Но и здесь есть подводные камни — не везде есть стабильный интернет для передачи данных. Поэтому параллельно сохраняем локальное управление с возможностью автономной работы.

Раньше мы думали в категориях 'метры и киловатты', сейчас — в терминах 'производительность на килограмм корма'. Изменился и подход к логистике: если в 2010-м мы везли готовые секции, то сейчас поставляем модульные комплекты для сборки на месте — это сократило риски повреждения при транспортировке.

Главное достижение — накопленная база нестандартных решений. Например, для хозяйства с перепадом высот 4 метра разработали Z-образную трассу с промежуточным ускорителем. Таких кейсов нет в учебниках, только практика.

Сейчас смотрим в сторону предиктивной аналитики. Хотим научиться предсказывать износ по косвенным признакам: потребляемой мощности, акустическим шумам, температурным профилям. Если получится — следующий шаг будет к самонастраивающимся системам. Но это уже тема для нового разговора.